在金属加工过程 中,金属切削液起着至关重要的作用,可以用来润滑,冷却工件,刀具或磨具 。 为提高加工效率 , 工件精度及表面质量 ,延长辅助工具及磨具的使用寿命 正确选用加工液,能够起到降低切削时的切削力 ,及时带走切削区产生的热量,降低切削温度 , 提高刀锯耐久性,提高生产效率 ,改善 工件 表面粗糙度 ,提高 工件表层 光亮度 ,保证工件 加工精度 。

四大金属切削液的作用及作用

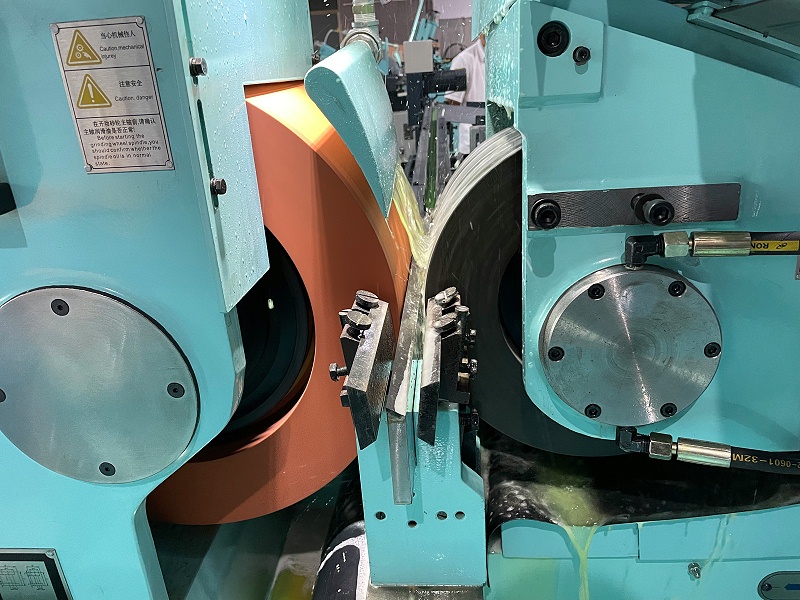

在磨削过程中,加入磨削液后,磨削液渗透到砂轮磨粒工件和磨粒-磨屑之间形成润滑的膜,减少界面间的摩擦,防止磨粒切削刃磨损和附着碎屑,减少磨削力和摩擦热,提高砂轮的耐久性和工件的表面质量。

2.冷却作用

切削液的冷却作用是通过切削加热的刀具(或砂轮)、切屑和工件之间的对流和蒸发作用,将切削热从辅助工具和工件中带走,有效降低切削温度,减少工件和辅助工具的热变形,保持辅助工具硬度,提高加工精度和辅助工具耐久性。切削液的冷却性能与热传导率、比热、汽化热、粘度(或流动性)有关。水的热传导率和比热高于油,所以水的冷却性能优于油。

3.清洁作用

切削过程中,要求切削液具有良好的清洗作用。除产生切屑、磨屑及铁粉、油污及砂粒外,防止机床及工件、刀具沾污,使刀具或砂轮切削刃锋利,不影响切削作用。对油基切削油而言,粘度越低,清洗能力越强,特别是对含煤油、柴油等轻组分的切削油,其渗透性和清洗性能越好。含表面活性剂的水基切削液具有良好的清洗作用,因为它可以在表层形成吸附膜,防止颗粒和油泥附着在工件、刀具和砂轮上,同时可以渗透到颗粒和油泥附着的界面上,从界面上分离出来,随着切削液带走,保持切削液清洁。

4.防锈作用。

在金属切削过程中,工件应与环境介质和切削液成分分解或氧化变质引起的油泥等腐蚀性介质接触并腐蚀,接触切削液的机床部件表层也会因此腐蚀。此外,当工件加工或过程中暂时存放时,还要求切削液具有一定的防锈能力,防止环境介质和残留切削液中的油泥等腐蚀性物质侵蚀金属。尤其是在我国南方潮湿多雨的季节,更要注意过程中的防锈措施。

杂油进入金属切削液有什么危害?

杂油是意外进入金属切削液的油类物质,是金属加工助剂故障的主要原因之一,改变了加工液的化学成分,影响了加工液的正确浓度测定。通常情况,杂油进入金属切削液有几个来源。