切削液按有水和无水可分为油基切削液(即用时不加水)和基于水的切削液。水基切削液一般为浓缩液,用时需加水稀释至规定的浓度,使用切削液时要注意保持合适的浓度,在使用时应注意检测浓度也是生产加工过程中日常维护非常重要的一个环节。

1.为什麽要测定切削液浓度?

切削液是机床的“血液”,它在循环中不断流动。切削液浓度是切削液检测中的一个重要指标,正如血检能够发现人体异常一样,切削液浓度也是其重要指标。

在切削液的浓缩液中含有某些化学添加剂,如乳化剂、防锈剂、杀菌剂等,使用时,浓缩液需加水稀释至适当浓度。当使用时,特别是乳化剂、防锈剂和杀菌剂时,切削液中的这些化学成分也会被消耗。而且有些成份正在增加,如碱性.油质含量.可溶固体。这两种组分的变化导致金属切削液在使用中的浓度逐渐改变,当超过规定浓度范围时,金属切削液就无法正常地发挥其性能,进而影响切削加工。

2.

金属切削液浓度有何影响?

①切削液浓度太低可能带来的影响:切削液浓度太低,易引起一系列不良后果:金属锈蚀或金属腐蚀,刀具磨损加剧,影响金属加工质量,切削液滋生细菌、腐败、切削液寿命缩短等。

②切削液浓度过高可能带来的影响:如果切削液浓度过高,不仅浪费浓缩液,而且还会导致切削液冷却性能下降、清洗能力下降(可能导致切削时冒烟);切削液中杂质含量增加,导致操作者皮肤过敏.刺激上气道和眼睛.造成非铁质腐蚀.斑点等问题.泡沫增多(影响润滑和冷却效果),切削剂中泡沫过多,还会使机床回液系统内的污液提升泵的输送能力降低,导致水箱漫流。

3.切削液浓度如何测定?

兑水后使用的切削液,最好每天进行浓度测定。若切削液浓度下降,即需补充浓缩液,补加时,要计算所需浓缩液。需要指出的是,切割液中产生大量细菌时,会导致切削液浓度下降,另外乳化油破乳发生分离时,还会导致切削液浓度下降。有时还会出现浓度偏高的情况,一般是由于蒸发了或与其他油液混在一起。如浓度过高,请勿直接向机床加水,而应先配比好之后加入机床。

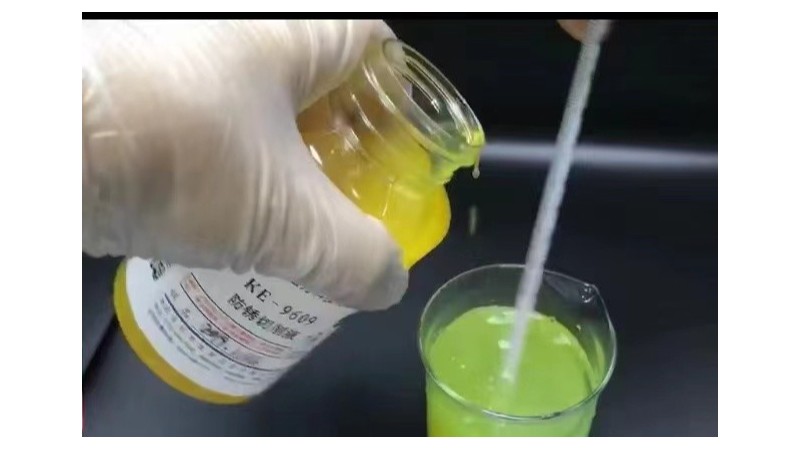

测定切割液浓度常用折光仪,它的优点是携带方便,使用简单.价格低廉.需要时可随时测得浓度,而且几乎所有水基切割液都适用。应用时,先将折光仪棱镜用清水清洗感觉,再将兑水后切削液滴入棱镜中,读出折光率,再与标准曲线相乘,再与标准曲线相乘,即可得出产品的折光系数。

当然折光仪测量浓度精准度也是有限的。第一,折光仪通过切削液整体折光系数来确定大概的浓度,因而无法精确地测量出切削液中各个成分的浓度及其变化。此外,若在切削液中加入其他油液或污染物,因折光仪无法测定切削液中所含成分,将导致测定出浓度不准确。如切削液中掺入其他杂油,就会造成测折光仪浓度偏高,此时再往切液中加入水,反而会使情况恶化。

此外,在调配切削液时,若水质较硬,也会影响折光仪测试结果的准确性。所以在使用折光仪的时候也要注意这些问题。在日常维护保养中,要保持切削液的清洁,及时清除杂油,配制切削液时,用水要达标,尽量使用自来水或纯净水,避免使用未经处理的井水。