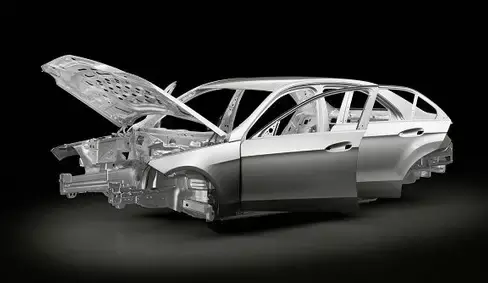

就汽车轻量化发展而言,大量采用轻质材料是目前汽车轻量化发展的主要方向。与铝合金相比,镁合金密度小、强度高,并且在降噪、减振、散热、电导率高等方面有望逐步取代铝合金成为未来汽车轻量化的主要趋势。

根据基础油含量的不同,切削液可分为乳化、半合模和全合模三种:

(1)乳化液。胶乳润滑性好,价格低廉,在许多领域可替代切削油,但其抗菌性差,在金属加工中已很少使用。

在镁合金的加工过程中,存在着:乳化液冷却性能差,易析皂,不能有效降低加工温度,容易引起粘刀现象,长菌臭。相对来说,乳化液的清洗性能较差,不利于排屑,容易使已加工工件表面的切屑划伤,导致粗糙度变大;同时,工件及机床表面容易粘附。切割过程中,镁合金与水反应生成大量的镁离子,容易使阴离子型乳化剂、极性添加剂等成分失效,造成切削液失稳、加工性能下降等不良影响;而且析出物易粘附于工件表面,产生污垢。

(2)完全成型的切削液。全模切削液不含基础油,属于热力学稳定体系,但与乳化液和半合成液相比,全合成切削液实际上不适合镁合金的切削加工,原因如下:全合成型切削液冷却性能好,能快速降低切削区温度,但由于缺乏基础油和油性剂的加入,导致刀具磨损加快。此外,全合成切削液沉淀性虽然好但分散度最差,镁合金加工实际上需要及时排出系统产生的镁皂(类似于轧制液系统),保持系统的“生态平衡”才不会导致镁皂无限累积。

(3)半合成切削液:半合成切削液是介于乳化型和全合成型切削液之间的一种产品,它既具有乳化油的润滑性,又不失全合成的冷却性和清洁性,同时由于半合成可以及时排出镁合金加工过程中产生的镁离子(皂),因此成为镁合金加工液的最佳选择。(2)尽管镁合金的比重比塑料重,但单位重量的强度和弹塑性比塑料要高,所以,对于相同强度的零件,镁合金的零件可以做得比塑料的更薄更轻。此外,由于镁合金的强度也高于铝合金和铁,所以,在不降低零件强度的情况下,可以减轻零件铝或铁的重量。

镁合金切削液的选择。

(2)加工后的切削液中镁离子含量增加,使切削液破碎,切削液硬度急剧上升,切削液极易分层失稳,因而寿命短,需经常更换。因此,切削液的抗硬水性能对镁合金的加工至关重要。

另外,还要考虑润滑性能和腐蚀问题。镁合金切削液属于高性能长效切削液,对镁、铝合金表面具有良好的抗氧化保护作用,具有极好的润滑性和极压性,适用于镁合金的各种加工工艺,包括车、铣、钻、磨、铰、盲孔/通孔攻丝等。在镁合金切削液中,不含氯、亚硝酸盐、酚类等有害物质,属环境保护产品。

采用平衡配方兼有润滑性、缓蚀性、渗透性等特点,使半合成切削液应用于汽车镁合金零件加工中,能带来高效冷却、润滑、清洗效果,延长刀具使用寿命的同时,提高加工工件的表面质量,提高工件表面质量,提高工件表面质量,从而提高工件表面质量,降低后道清洗压力。在镁合金零件加工中, 半合成切削液的应用将有助于新能源汽车轻量化,并在未来得到更广泛的应用。